Виготовлення мокуме. Технологія мокуме Гані в сучасних ювелірних прикрасах

Вихідні дані збірника:

ТЕХНОЛОГІЯ Мокуме Ґане В СУЧАСНИХ ювелірні прикраси

Баранова Ольга Костянтинівна

здобувач наукового ступеня кандидата наук, асистент кафедри технології художньої обробки матеріалів та ювелірного мистецтва Санкт-Петербурзького державного університету технології та дизайну, РФ, м.Санкт-Петербург

Чалова Катерина Игорьевна

аспірант, асистент кафедри технології художньої обробки матеріалів та ювелірного мистецтва Санкт-Петербурзького державного університету технології та дизайну, РФ, м.Санкт-Петербург

Баранова Олександра Іванівна

викладач Камчатського індустріального технікуму, РФ, м Вілючинськ

USING MOKUME GANE IN MODERN JEWELRY

Olga Baranova

candidate for a degree of candidate of sciences, assistant of the department of artistic manufacturing of materials and jewelry in Saint-Petersburg University of Technology and Design, Russia, Saint-Petersburg

Ekaterina Chalova

postgraduate, assistant of the department of artistic manufacturing of materials and jewelry in Saint-Petersburg University of Technology and Design, Russia, Saint-Petersburg

Alexandra Baranova

professor 1 st category in Kamchatskiy Industrial College, Russia, Viluchinsk

АНОТАЦІЯ

Проведено аналіз старовинного способу обробки металу - традиційної японської техніки «мокуме Гані», відомої з XVII століття, шляхи її розвитку за цей період, появи нових технологій виготовлення, а так же наведені поради щодо практичного виготовлення ювелірних виробів в цій техніці.

ABSTRACT

Analysis of the ancient method of metal treatment - traditional Japanese technique "Mokume Gane", known since XVII century, its development through the period, new technologies of manufacturing, and given advices on practical manufacturing of jewelry in this technique.

Ключові слова: ювелірне виробництво; дизайн; технології виготовлення ювелірних виробів; традиційне мистецтво Японії; мокуме Гані.

Keywords:jewelry manufacturing; design, technology of jewelry; traditional Japanese art; Mokume Gane.

У ювелірних прикрасах люди цінують не тільки красу, але і унікальність. Самі по собі ювелірні вироби можуть бути як декоративними елементами (для володаря), так і формою самовираження (для автора), тому деякі з них вважаються творами мистецтва. Прикраси, виконані в японській традиційній техніці мокуме Гані, можна сміливо віднести до цієї категорії, адже кожне з них є самостійним неповторним мініатюрним шедевром, які мають як естетичну, так і матеріальну цінність.

«У ювелірній справі практикується безліч різноманітних технік. Деякі з них з'явилися зовсім недавно, інші пов'язані з давніми традиціями, що передаються з покоління в покоління ». Мокуме Гані - традиційна, перевірена часом техніка з багатою історією, в яку вдихнули нове життя сучасні технології.

«З японської мови термін «мокуме Гані» можна перекласти як «метал, схожий на дерево» ». Це старовинний спосіб обробки металу, винайдений в XVII майстром Денбея Сёамі, за допомогою якого він прикрашав рукояті самурайських мечів (рисунок 1). Самураї займали високе положення в суспільстві середньовічної Японії, але не кожен з них міг дозволити собі таку розкіш. Вишукано оздоблена рукоять служила символом високого статусу і достатку власника.

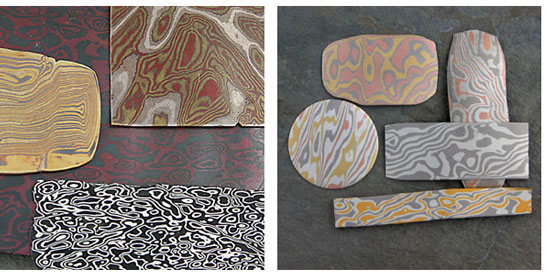

Малюнок 1. Леза катани, виготовленої в техніці мокуме Гані

Принцип, на якому ґрунтується Мокумегане - такий же, як і при виготовленні самурайських мечів. Кілька пластин дорогоцінних металів, в число яких входять і традиційні японські сплави (наприклад, Шакудо - сплав на основі міді 96% і 4% чистого золота) зварюються між собою в дифузії при високій температурі. Глибина взаємопроникнення металів Мокуме близько 0,025 мм, і саме зростання нових кристалів в цій зоні скріплює пластини воєдино. Поєднавши пластини разом, їх обробляють і надають текстуру таким чином, щоб відкривалися невеликі ділянки поверхні кожного шару.

Складність технології полягає в тому, що різні, часом практично не поєднувані метали з'єднуються між собою в химерні і дуже красиві візерунки, які ніколи не повторюються.

В результаті обробки технікою мокуме Гані метал набуває шаруватий малюнок, за фактурою нагадує деревні кільця або кору. «Ці унікальні візерунки є своєрідним оспівуванням природної краси дерева, втіленої в холодному могутньому металі». В сучасному світі самурайські мечі мають успіх лише у колекціонерів, а статус самурая не має такого великого значення, але, тим не менш, мокуме Гані отримало таке широке поширення і обожнювання, що отримало втілення в предметах мистецтва і прекрасних ювелірних виробах.

Традиційна техніка мокуме Гані зводилася до зрощення методом плавлення кількох аркушів різних металів. Сучасні майстри і нові технології привнесли в процес деякі зміни, але суть процесу залишається незмінною.

На сьогоднішній день існує два основних способи виготовлення Мокуме Гане: способом сплавлення в печі та виготовлення за допомогою припою.

Перший спосіб полягає в складанні цілісної композиції з двох або більше різнорідних металів, які накладалися один на одного шарами, створюючи в умовах термічної обробки, однорідний сплав. В традиції японської техніки такий сплав досягався завдяки дифузійному зварюванні у вугільних кузнях.

В даний час відомі різноманітні комбінації металів, придатних для даної техніки: жовте, рожеве і біле золото, нікель, паладій, платина, титан, цирконій, бронза і латунь.

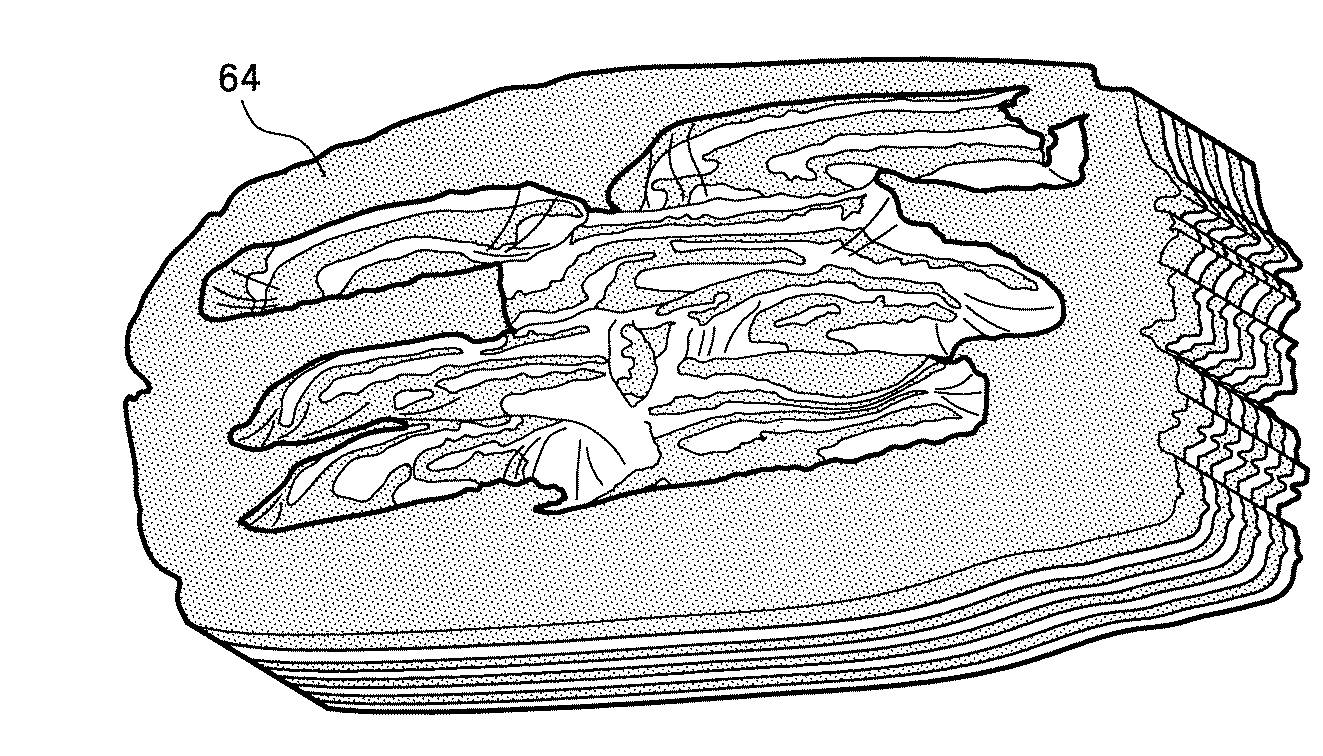

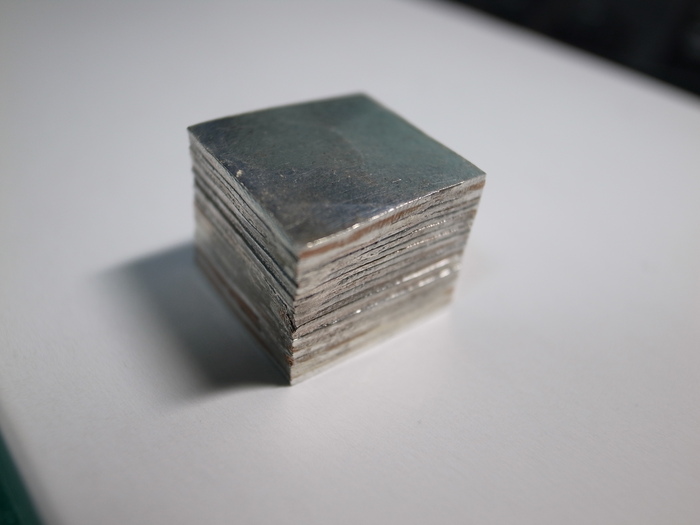

Суть методу мокуме Гані в тому, що листи різних ювелірних металів складаються чергуються за кольором шарами (рис. 2). Кількість шарів досягає декількох десятків. Потім заготовка нагрівається при високій температурі, щоб метали почали спекаться між собою. Відбувається дифузія металів у твердій фазі. Найважливіше і складне - міцно з'єднати різні метали і при цьому не перевищити температуру плавлення, щоб збереглися індивідуальні шари

.

Малюнок 2. Плоскі заготовки до скручування шарів

Далі повчання заготівля пресується, проковувати, скручується, щоб плоскі шари стали звивистими. Нагрівається для зняття внутрішніх напружень. І так багато разів. Іноді в металі прорізають багато регулярних заглиблень крізь кілька контрастних шарів, щоб оголити малюнок. Потім знову піддають куванні, щоб зробити заготовку плоскою. Процес довгий і складний. Характер і цікавість візерунка залежать від досвіду майстра (рис. 3).

Малюнок 3. Сплав в техніці «Мокуме Гані»

Розглянемо більш докладно другий спосіб виготовлення, що не вимагає складного і дорогого обладнання.

Виготовлення Мокуме за допомогою припою так само можна розділити на два способи: припаюванням дроту і припаюванням пластин. Якщо спосіб виготовлення дротом можна вважати простим, оскільки дріт має невелику площу контакту поверхонь, що не створює особливих проблем при пайку, то при пайку плоских поверхонь пластин все йде складніше. Останній спосіб розглянемо детальніше:

1. Спочатку слід підібрати метали для пайки згідно їх сумісності за параметрами ковкості і здатності піддаватися пайку срібним припоєм. Зазвичай це мідь, мідні сплави, срібло і золото.

2. Наріжте підібрані метали на дві однакових смуги шириною не більше 25 мм. Довжина смуги не викликає особливих проблем, але для невеликих предметів підійдуть заготовки довжиною 50-100 мм. Товщина заготовки повинна бути не менше 1,5 мм, інакше при пайку пластини будуть легко деформуватися, що сильно вплине на якість спаюється поверхонь. Намагайтеся використовувати метал максимально можливої \u200b\u200bтовщини, щоб зменшити площу поверхні для пайки. Але при цьому не забувайте про обмеження відстані між валами на вальцях, якими ще належить користуватися. У більшості випадків воно варіюється від 3 до 6 мм. Таким чином, заготівля повинна являти собою рівну вузьку смугу.

3. Ідеально вирівняйте поверхні пластин, щоб зазор між ними був мінімальним. Ошліфуйте так, щоб на їх поверхні не було плям окису. Потім зніміть фаску по довгій стороні, яка буде служити канавкою між пластинами для точного втекания припою. Важливим є полірування поверхонь, що з'єднуються, так як припій набагато краще розтікається по полірованій поверхні.

4. З'єднайте пластини так, щоб скошені боку фасок збігалися. Зв'яжіть обидві заготовки щодо товстої дротом (Біндра) так, щоб між витками дроту була рівна відстань. Зверху важливо залишити 6-міліметрові петельки. Вони допоможуть утримувати при пайку заготовку під кутом. Дріт повинна бути добре натягнута, щоб надійно утримувати метал.

5. Занурте в густий розчин бури або використовуйте буру крему. Протягом всього процесу використовуйте тугоплавкий срібний припій. Це дозволить знижувати температуру припою, використовуваного в подальшому. Припій бажано використовувати в дротовому вигляді.

6. Попередньо прогрійте блок великим кущистим полум'ям на що обертається до тьмяно-червоного світіння. У цей момент зменшіть полум'я і сконцентруйте його в центрі з'єднується металу. Коли буде досягнута необхідна температура, починайте подавати припой між пластинами, використовуючи V-образну виїмку. Не шкодуйте припою. Далі, поверніть підставку, нагрійте із зворотного боку і протягніть по всій ширині пластин. Пам'ятайте правило: припій тече туди, де вище температура. Отже, подаючи припій з одного боку, з протилежного боку необхідно прогрівати, поки припій не проявиться між пластинами. Переконайтеся, що пластини повністю спаялися безперервним швом припою, виступаючим по всьому периметру.

7. Повільно остудіть, зніміть дріт і відбілити. У разі, якщо пластини спаялися в повному обсязі, після відбілювання промийте в ультразвукової ванні, промийте у воді і просушіть. Злегка прокатати в вальцях, щоб пластини щільно зійшлися. Потім заново покрийте флюсом і прогрійте пластини до необхідної температури, поки припій не виллється повністю.

8. Вирівняйте заготовку, ошліфуйте. За бажанням можна додати третій метал, повторивши попередній процес. Отриману пластину прокатати в довжину, поки вона не подвоїться. Розріжте навпіл і знову спаяти дві половинки між собою, збільшивши кількість шарів вдвічі.

Цей процес можна продовжувати скільки завгодно раз. Але зі збільшенням числа шарів, губляться фізичні властивості металу: метал стає твердим і ламким, а надмірне число шарів може привести до втрати необхідного декоративного виду. Після того, як було набрано необхідну кількість шарів, до спаяним пластин бажано припаяти товсту металеву основу. Щоб отримати бажану форму і товщину, отриману заготовку слід прокатати в необхідних напрямках, вирізати і спаяти з неї необхідні деталі. Після чого відпалювати і викарбувати метал з внутрішньої сторони, отримавши рельєфну поверхню. Отриманий рельєф із зовнішнього боку заточується напилком і наждачним папером. Після шліфування метал полірують і виробляють його обробку, «а правильно підібрана оздоблення виявить малюнок і текстуру металу, так само як і справжній колір використаних сплавів». Сучасні ювелірні вироби, виконані в техніці мокуме Гані представлені на малюнку 4.

Малюнок 4. Ювелірні вироби, виконані в техніці мокуме Гані

Ювелірні вироби, створені із застосуванням техніки мокуме Гані, поєднують дух середньовічної Японії, природну красу візерунків дерева, холодну силу металу і є сучасними творами мистецтва.

Список літератури:

1.Мокуме-Гані // Інтернет-журнал «Dekorata.ru». - 2010 року - № 1 [Електронний ресурс] - Режим доступу. - URL: http://dekorata.ru/NN/01/mokume-gane.html (дата звернення 17.02.2014).

2.Пономарева К.С., Жукова Л.Т., Використання фактури при створенні об'єктів з декоративно-виробного каменю, Дизайн. Матеріали. Технологія. - 2014. - № 4 (34) СПб .: СПГУТД - 220 стор.

3.Річард Фуллер, Рон Грегорі, Японські мечі. Енциклопедія холодної зброї, АСТ, Астрель, Харвест, 2010 р - 288 стор.

4.Роберт Куган, Джеймс Біньон, Стів Міджетт, Мокуме Гані. повний огляд , Дедал-Пресс, 2005 - 160 стор.

МО - ДЕРЕВО.

KUME - ТЕКСТУРА.

GANE - МЕТАЛ.

Щоб зрозуміти різницю між традиційним процесом ламінування мокуме, і способом виготовлення мокуме в електричній печі, необхідно володіти певними знаннями того, як відбувається процес ламінування. При кожному із способів металеві пластини, призначені для ламінування, очищаються, укладаються в стопку і затискаються між двома сталевими пластинами.

У традиційному процесі зібраний брикет поміщається в піч або горн, де в якості палива використовується деревний або кам'яне вугілля або газ (як в міні-печі Стіва). Там він нагрівається до тих пір, поки метал на поверхні не заблищить або НЕ засяє. Потім брикет виймається з печі і, можливо, він зазнає швидкого проковке для того, щоб затвердів з'єднувальний шар. Ключовим моментом в сплаві шарів є поява «блиску». Якщо брикет занадто довго витримувати в печі після появи блиску, ламінат, найімовірніше, перегріється, залишивши вам калюжку мокуме. Тому ви повинні стежити за брикетом яструбиним поглядом, щоб прореагувати в потрібний момент. Зауважте, поява блиску - дуже цікава річ: метал сяє так, як ніби він розплавлений, але він все ще твердий! Справа в тому, що розплавлене лише невелика кількість металу в брикеті, і саме воно з'єднує шари металів разом. А тепер: як при наявності в ньому розплавленого металу брикет чи не перетворюється в калюжку? Щоб це зрозуміти, необхідний невеликий екскурс в металургію.

Чистий метал, як чисте срібло або золото 999 проби (24К) плавиться при цілком певній температурі, яку ми зазвичай називаємо точкою плавлення. У металургійних термінах температура, при якій метал стає рідким, називається точкою ліквідусу, а температура, при якій він твердне при охолодженні - точкою солідусу. Якщо чистий метал нагрівається до температури ліквідусу мінус 1 градус, він все ще твердий; як тільки він нагрітий вище точки ликвидуса, він стає рідким. І навпаки, коли метал остигає до температури трохи вище точки солідусу, він все ще рідкий, коли він остигає до точки солідусу, він знову стає твердим.

У багатьох сплавах окремі метали поєднуються таким чином, що всі зерна маю т один і той же склад. Наприклад, якщо ви створите сплав з 60% срібла і 40% золота, кожне зерно в сплаві буде складатися з 60% срібла і 40% золота. У металургійних термінах це однорідний твердий розчин. Золото і срібло взаємно розчинні і при будь-яких співвідношеннях будуть утворювати однорідний твердий розчин. Однорідний твердий розчин поводиться, як чистий метал, це означає, що у його точок солідусу і ліквідусу одне і те ж значення температури.

У срібла і міді, однак, зовсім інша історія. У сплаві міді і срібла інтервал між точками солідусу і ліквідусу може вимірюватися десятками і сотнями градусів. Як приклад, стерлінгове срібло стає блискучим і починає плавитися при 778 ° С, але не досягає точки ликвидуса до 892 ° С. При охолодженні з рідкого стану воно не затвердіє, поки не досягне температури в 778 ° С. Така поведінка металу є наслідком того факту, що в Срібні окремі елементи розподілені нерівномірно. Деякі зерна в сплаві можуть мати склад 94% Ag (срібла) і 6% Сі (міді), деякі-94% Сі і 6% Ag, а все решта -72% Сі П28% Ag.

Точка ликвидуса зерен 72Cu / 28Ag - 778 ° С, точка ликвидуса зерен 94Cu / 6Ag близька до точки плавлення чистої міді, а зерна 6Cu / 94Ag тавятся при температурі трохи вище 892 ° С. При нагріванні сплаву вище температури в 778 ° С зерна 72Cu / 28 Ag розплавляться, але зерна з вмістом 94Cu / 6Ag і 6Cu / 94Ag будуть все ще знаходитися в твердому стані. Сплав буде зберігати свою форму, але буде складатися з рідини, що міститься в твердій кристалічній матриці. Висловлюючись в металургійних термінах, при одній температурі ви маєте і рідку, і тверду фазу. Наскільки вона рідка або тверда, залежить від температури. При збільшенні температури сплаву срібло розчиняє все більше міді, і тверді зерна розчиняються. Як тільки температура досягне 892 ° С, все зерна перейдуть в рідку фазу.

Тепер ми можемо говорити про те, що відбувається з брикетом мокуме, коли його нагрівають до того моменту, коли поверхня починає блищати. При цій температурі в сплаві присутні зерна, які досягли температури ліквідусу і розплавилися. Якщо умови дотримані (очищена поверхня металу, відсутність оксидів), то вони почнуть текти або змочувати поверхні всіх пластин. Коли легкоплавкие зерна плавляться, вони починають витікати з кристалічною матриці і покривати все більшу площу. На них впливає капілярний тяжіння, і вони заповнюють проміжки між пластинами і покривають всі незахищені поверхні точно так же, як веде себе срібний припій на дуже чистому ділянці металу. Вони залишають після себе пористу матрицю з більш тугоплавкими зернами. Ця пориста область - дуже слабкий ділянку в ламінаті. Щоб це виправити, брикет потрібно злегка прокувати, щоб стиснути цю область, коли тільки його вийняли з печі. Це допомагає надати пористої області більш щільну, міцну структуру. Якщо цього не зробити, то пориста область буде потенційним осередком для розшарування при подальшій обробці.

У традиційних способах сплаву для визначення потрібного моменту для видалення брикетів з печі або горна потрібні деякі навички і досвід. З деякими комбінаціями металів працювати легко, частково завдяки широкому інтервалу між температурою солідусу і ліквідусу одного або більше металів в брикеті. У сплаві з широким інтервалом плавлення фаза з низькою температурою розплавиться і потече, створюючи «сяйво», але в металевих пластинах все ж буде зберігатися тверда структура з нерозплавлений фаз з більш високою температурою плавлення. Якщо інтервал плавлення вузький, тоді до того моменту, коли ви побачите блиск, весь сплав вже практично розплавиться. Також дуже важко сплавляти багатошарові брикети, оскільки виникають труднощі в підтримці рівномірного нагріву всього брикету. Зовнішні краї можуть нагрітися до відповідної температури, а внутрішні області будуть все ще холодними для сплаву. У стародавній Японії не було вибору; ви б працювали в вугільному горні і просто долали б всі труднощі цієї техніки.

Сьогодні терморегуліруемие електричні печі дозволяють вам повністю контролювати час і температуру процесу сплаву. Контролюючи ці два параметри, ви можете збільшити відсоток успіху і працювати з великими об'єктами.

Між традиційним способом ламінування і сплавом в електричній печі існує основна відмінність. Метал ніколи не нагрівається до температури ліквідусу жодної зі складових його фаз жодного використовуваного металу. Замість цього метал нагрівається до температури, близької до температури ліквідусу і витримується при цій температурі протягом декількох годин. Тепер, коли у вас є прилад, який дозволяє здійснювати точний контроль, як вам вибрати відповідну температуру? Щоб її обчислити, нам потрібно продовжити розмову про металургію.

Висловлюючись металургійними термінами, температура відпалу також відома, як температура рекристалізації. Одним з процесів, що відбуваються з металом, коли він нагрітий до цієї температури, є зняття напруги, яке утворилося в процесі холодної механічної обробки, як кування, прокатка або волочіння. Нам же цікавий інший аспект цього явища. Коли чистий метал або сплав нагрівається до цієї температури, в ньому знову починають зростати кристали. Якщо дві або більше чистих, очищених від оксидів металеві пластини помістити в тісний контакт один з одним і підняти температуру до позначки трохи вище точки рекристалізації для використовуваних металів, то кристали будуть рости поперек кордону їхнього зіткнення. Атоми кожного металу будуть переміщатися за допомогою дифузії з одного металу в інший. У процесі пересування ці атоми будуть збиратися в впорядковані структури, які визначаються відносним розміром атомів і кількістю кожного типу атомів. Впорядковані структури атомів називаються зернами. Якщо брикет витримувати при такій температурі досить довго, він перетвориться в однорідний сплав всіх металів в брикеті (для цього потрібно багато-багато часу). Зазвичай область дифузії в мокуме набагато менше 0,025 мм. Композиція зерен в області дифузії змінюється в залежності від того, наскільки швидко атоми кожного металу рухаються щодо атомів інших металів. Саме зростання нових кристалів в точці дотику пластин металів і утворює сполучний шар, який їх пов'язує.

Для визначення необхідної температури для ламінування, вам потрібно знати якусь особливу температуру дня самого легкоплавкого сплаву з усіх комбінацій металів, які стикаються поверхнями. Це не означає найнижчу температуру плавлення металевої пластини в брикеті. Давайте як приклад візьмемо лам «націю міді і чистого срібла. Ми знаємо, що мідь плавиться при температурі 1083 ° С і чисте срібло - 960 ° С; але якщо ви налаштуєте свою піч на температуру в 926 ° С, то, коли повернетеся, виявите калюжку розплавленого металу. Необхідно розуміти те, що сплав може плавитися при нижчій температурі, ніж температура плавлення будь-якого становить його металу. У випадку з сріблом і міддю сплав з найменшою температурою плавлення складається з 28% срібла і 72% міді; він плавиться при 778 ° С. Цей сплав називається евтектичним. Саме він, є найбільш легкоплавким сплавом міді і срібла і поводиться, як чистий метал. Тобто, переходить з твердого стану, в рідке без проміжної стадії плавлення. Деякі молекули міді і срібла становитимуть саме такий сплав, який буде плавитися, якщо ви приведіть ці метали в тісний контакт і нагрієте їх до 778 ° С. У металургів є безліч діаграм, які показують точки плавлення комбінацій з двох і більше елементів, які називаються фазовими діаграмами. Внизу показана потрійна (три елементи) фазову діаграму для золота, срібла і міді.

Фазові діаграми для всіх сполучень металів можна знайти в довідниках для металургів. Їх також можна знайти в Інтернеті. Фазова діаграма - найточніший спосіб визначити температуру для ламінування. Переглянувши точки плавлення більшості відомих сплавів, ви зможете зробити припущення, яке не буде далеко від істини. Наприклад, якщо вам потрібні точки плавлення золотих, срібних і мідних сплавів, на потрійний фазової діаграмі ви побачите, що мінімальна температура плавлення становить 778 ° С. Тому ви можете бути впевнені в тому, що будь-яка комбінація золота, срібла і міді в сплаві не розплавиться при температурі нижче 778 ° С. Отже, якщо ви задасте печі температуру в 760 ° С, ви виявите, що золото / срібло і мідні сплави успішно ламинируются без розплавлення. Зазвичай я ставлю температуру на 15-30 ° С нижче температури солідусу, на випадок, якщо піч прогріється нерівномірно, або з'являться гарячі вогнища, які зможуть привести до локального розплавлення.

Устаткування.

Більшість обладнання, необхідного для виготовлення мокуме в електропечі вже є в добре оснащеної ювелірної майстерні, однак у вас може і не виявитися дечого з вище перерахованого.

Недорога піч з датчиком температури, підходяща для мокуме.

піч:

Перше, що вам необхідно - електропіч з терморегулятором, який дозволить вам задати і підтримувати точну температуру. Такі печі можуть утримувати температуру з точністю до одного градуса за Цельсієм. Газові печі зазвичай не використовуються, оскільки їх не можна просто або недорого відрегулювати для підтримки точної температури.

В системі цифрового термостатирования є три основних частини. Перша - сам терморегулятор. Він являє собою особливого роду мікропроцесор, який за допомогою сенсора зчитує температуру всередині печі і посилає сигнал до електронного вимикача, який включає або вимикає нагрівальні елементи печі, щоб підтримувати бажану температуру. Термопара типу «К» - найбільш часто використовуваний сенсор. Він з великим ступенем надійності, може вимірювати температуру в межах від кімнатної до температури трохи вище 1100 ° С. Вимикачем може служити або реле, або напівпровідник, який використовується для включення і вимкнення нагрівальних елементів. Ви зможете все це придбати, витративши менше $ 300. Можливо модифікувати і вже наявну електричну піч, встановивши на неї терморегулятор. Модифікацію не варто проводити власними силами, якщо ви не знайомі з правилами безпеки при установці електроприладів. Це повинен зробити професійний електрик.

вентилятор:

Я використовую його для того, щоб висушити метал після очищення. Важливо швидко висушити вологий метал, щоб він не встиг окислюватися при контакті з водою. Я використовую недорогий побутовий пилосос, але виключно для цієї мети. Рукав прикріплюється до вихідного отвору пилососа і використовується для подачі потоку чистого, прохолодного повітря під великим напором. Ви можете використовувати і фен, вимкнувши нагрів. Якщо повітря подавати гарячим, то він прискорить процес окислення, тому цього робити не потрібно. Не потрібно використовувати повітря з компресора, оскільки він буде містити невелику кількість води і масла і забруднить метал.

Матеріали.

пемза:

Пемза або побутової порошок для чищення мідних поверхонь або нержавіючої сталі, як Clean King, використовується для очищення металевих пластин перед їх укладанням в брикет.

Гранульований деревне вугілля фракція 4-12 меш.

Цей тип деревного вугілля використовується в акваріумних фільтрах, які ви можете придбати в місцевому зоомагазині. Його також можна придбати в компаніях, які постачають реактиви для лабораторій, але за вищою ціною. Можна використовувати і звичайний деревне вугілля для гриля, попередньо його потрібно подрібнити до шматочків розміром приблизно 6 мм, а це - дуже брудний процес.

Абразивні губки ScotchBrite разом з пемзою потрібні для очищення металу.

Затискні пластини на болтах.

Дві сталеві пластини необхідні, щоб між ними із зусиллям затиснути брикет, який ви збираєтеся ламінувати. Зазвичай я використовую пластини, товщина яких становить 20 - 25 мм, а площа достатня для того, щоб брикет був затиснутий між болтами.

Перед кожним введенням в експлуатацію для видалення оксидів і зазубрин після попереднього брикету я обробляю їх внутрішні поверхні за допомогою наждачного круга. Я можу ними користуватися багаторазово, поки вони не стануть занадто тонкими. Коли їх товщина стає менше 20 мм, вони сильно згинаються під впливом високої температури і тиску в печі, тому їх потрібно замінювати.

Гайки і болти.

Вам знадобляться гайки і болти для скріплення затискних пластин і утримування їх під тиском всередині печі. Я з'ясував, що добре підходять болти діаметром 12 мм. Болти повинні, щонайменше, перевищувати по довжині товщину затискних пластин і брикету між ними на 12 мм, щоб у вас було достатньо місця для затягування гайки. Також дчя затягування гайок і болтів вам знадобиться два гайкові ключі.

Захисне покриття.

Захисне покриття наноситься на затискні пластини для того, щоб запобігти сплавлення брикету зі сталлю. Використовуйте розведену у воді жовту охру і трохи клею Elmers, щоб паста прилипла до поверхні пластин. Ви також можете використовувати і Scalex, захисне покриття для емалювання мідних поверхонь, що застосовується для захисту зворотного боку виробу від окислення в печі. Підійде будь-який із способів.

Обгортковий матеріал для інструментів з нержавіючої сталі.

Цей обгортковий матеріал зазвичай використовується для виготовлення повітронепроникних пакетів, щоб в процесі повітряної гарту захистити інструментальну сталь від окислення при термічній обробці. Він створює чудовий бар'єр для кисню протягом ламінування мокуме. Затискні пластини з брикетом завадять в пакет, заповнений деревним вугіллям, який забезпечить відновну (безкисневому) атмосферу.

Обгортковий матеріал являє собою фольгу з нержавіючої сталі особливого складу, яка витримує високі температури в печі та залишається запечатаній. Її можна придбати в рулонах шириною 30 або 60 см і довжиною 15 - 30 м. Вона продається у постачальників механічних верстатів. Будьте дуже обережні при роботі з цим матеріалом. Його товщина становить 0,05 мм, приблизно в два рази товще аркуша паперу, тому фольга може порізати вас, як ніж.

Підготовчі операції.

Виберіть і наріжте металеві листи, які ви збираєтеся використовувати в ламінаті. Розмір і товщина листів визначається розміром готового виробу з мокуме. Я працював як з маленькими пластинами розміром 25 мм х 12 мм, так і з великими - розміром 75 мм х 75 мм при товщині від 26 B & S (0,4 мм) до 6,3 мм. Якщо ви не плануєте вручну проковувати свій брикет, то товщина вашого брикету не повинна перевищувати максимальний розлучення валків ваших вальців. Розлучення валків більшості ручних Вальцев, обмежений 6 мм або навіть менше.

Гранульований деревне вугілля - дуже хороший поглинач, ось чому він використовується в фільтраційних системах. Він також добре поглинає водяну пару з повітря. Нам в запаяному пакеті в печі пари води не потрібні, тому нам необхідно від них позбутися. У металеву каструлю насипте 2 мірних гуртки (близько 0,5 л) гранульованого деревного вугілля і нагрійте до температури трохи вище 200 ° С (для цього я використовую тостерний піч, куплену на блошиному ринку), щоб випарувати всю воду, яку деревне вугілля поглинув з повітря. Це займає, як мінімум, 30 хвилин. Залиште його в печі нагрітим до 200 ° С, поки він вам не знадобиться.

Тепер вам потрібно очистити і вирівняти сталеві пластини. Найпростіше це зробити на наждачному колі, але можна це зробити і вручну. Вам необхідно видалити всі оксиди і щербини, що залишилися від попередньої роботи, з внутрішніх поверхонь сталевих пластин. З іншого поверхнею нічого робити не потрібно. Ви повинні отримати чисту, гладку і плоску поверхню. Як тільки ви відчистите сталеві пластини, покрийте їх тонким шаром жовтої охри або Scalex і покладіть їх в тепле місце, щоб вони висохли.

Устаткування для чистки і формування брикету.

Наступний крок полягає в очищенні металів. Очищення, безсумнівно, є найбільш важливим кроком у виготовленні мокуме. Якщо ви не проведете ретельне очищення металу, то ви втратите кілька годин роботи, отримавши неякісно ламінований брикет. Дуже важливо приділяти пильну володіння всім, що ви робите на цьому етапі.

У своїй майстерні для очищення я використовую три невеликих пластикових ванни. Перша наповнена двома літрами дистильованої води, це ванна для жорсткої очищення. Наступна ванна також наповнена двома літрами дистильованої води, це ванна для прополіскування. Третя ванна суха, поруч з нею обприскувач з дистильованою водою. Ванни і обприскувач були куплені новими і використовувалися тільки для очищення мокуме.

Хід роботи Шаг1.

Вимийте руки простим милом і водою. Не використовуйте парфюмірованиим милом, лосьйонами або зволожуючим милом, оскільки вони залишать плівку на руках, яка перенесеться на очищається метал. Добре промийте руки. Очистіть і прополощіть мідний пінцет для отбела (віддаю перевагу пінцет з губками «риб'ячий хвіст»), який я використовую тільки для очищення мокуме

Крок 2.

Візьміть металеву пластину руками і занурте її в ванну для очищення. Посипте її пемзою і потріть 8-сантиметровим шматком абразивної губки ScotchBrite до тих пір, поки поверхні не стануть чистими і блискучими. Не обходить увагою і краю пластин.

ШагЗ.

Візьміть очищений лист мідним пінцетом і прополощіть його спочатку у ванні для чищення, потім у ванні для споліскування. Відпустіть захоплення пінцета в ванні для споліскування, щоб переконатися, що всі залишки пемзи між губками вимилися. Як тільки ви взялися за метал пінцетом, не торкайтеся більше до нього руками

Шаг4.

Вільно утримуючи пластину, над Гретою ванній, розпилюйте на неї дистильовану воду з розпилювача. Вода повинна утворювати плоску рівну плівку на поверхні металу. Якщо ви помітите, що вода піднімається по краях або збирається в краплі, то на металі залишилися забруднені ділянки. Вам потрібно повернутися і повторити.

кроки 2 і 3. Якщо лист чистий, не дозволяйте йому вступати в контакт ні з чим, окрім пінцета або інших очищених пластин для брикету.

Шаг5.

Висушіть пластини потоком повітря з пилососа. Будьте обережні, щоб потік повітря не видув металеву пластину з пінцета. Ви також повинні просушити метал між губками пінцета. Ви можете спочатку попрактикуватися з неочищеними пластинами. Якщо ви все ж втратили контроль (упустили з рук) над очищеної пластиною, повертайтеся до кроку 2.

Крок 6.

Покладіть заготовку на нижню затискну пластину. Потім переходите до очищення наступної пластини - крок 2.

Крок 7.

Коли всі заготовки будуть очищені і складені стопкою, помістіть наверх затискну пластину поверхнею, покритою захисним шаром, вниз і затягніть болти за допомогою двох гайкових ключів.

Крок 8.

Затисніть всю конструкцію в лещатах або в гідравлічному пресі, якщо він у вас є, і знову затягніть болти, поки брикет знаходиться під тиском. Кращі результати виходять при рівному тиску на всі болти. Найкраще це робити за допомогою автоматичного гайкового ключа (з динамометром). Гайкові ключі такого типу видають клацання при досягненні певного крутного моменту. Вони відносно дорогі, тому, по можливості, візьміть їх де-небудь напрокат, щоб попрактикуватися, а пізніше купите їх собі, якщо відчуєте в них необхідність. При роботі з автоматичним ключем я встановлюю його на 90 футофунтов (12,45 кілограм-метрів) Відкладіть зібраний брикет в сторону, поки не переходьте до наступної дії.

Шаг9.

З обгорткового фольги зробіть пакет, в який ви будете поміщати деревне вугілля і безпосередньо брикет. Щоб його виготовити, за допомогою ножиць відріжте шматок фольги так, щоб його довжина була на 5 см більше периметра затискних пластин (10 см х 4 \u003d 40 см + 5 см \u003d 105 см), і шириною 30 см. Зігніть лист фольги навпіл, і двічі загніть краю, потім загладьте їх при мощі полірувальником або валика. Надайте фользі форму трубки і перевірте, щоб затискні пластини могли поміститися всередину. Вам буде легше загладжувати краї фольги і поміщати брикет в піч, якщо ви зробите в трубці канавки, щоб надати її перетину прямокутну або квадратну форму, що повторює форму затискних пластин. Потім двічі загорніть нижній кінець трубки, щоб утворився пакет, і загладьте його за допомогою шкіряної киянки.

Шаг10.

Вийміть деревне вугілля з печі. Насипте невелику кількість на дно пакета з фольги. Помістіть затискні пластини в пакет і насипте стільки вугілля, щоб він покривав верхню пластину, потім двічі загніть верхній кінець трубки і загладьте шов киянкою.

Шаг11.

За допомогою щипців і вогнетривких рукавичок помістіть пакет з брикетом в попередньо нагріту піч і залиште його там, на 8-12 годин. У більшості випадків, я ламінуванн свої брикети із золотих і срібних сплавів при температурі в 760 ° С, а брикети з мідних сплавів, які містять срібла - при 816 ° С. (Для отримання більш детальної інформації про температурах сплаву дивіться таблицю на наступній сторінці).

Крок 12.

Вимкніть піч. Вийміть пакет з брикетом з печі і остудіть його при кімнатній температурі. Розкрийте пакет. Будьте при цьому обережні, надіньте захисні шкіряні рукавички, оскільки фольга, зараз набагато жорсткіша і тендітна, ніж була раніше, може вас дуже легко порізати. Вийміть брикет. Відпустіть болти і вийміть брикет з затискних пластин.

Крок 13.

Використовуючи ювелірний лобзик з дуже грубої пилою або ножівку, спиляєте краю брикету. Зазвичай я знімаю від 1,5 мм до 4,5 мм в залежності від того, наскільки акуратно я нарізав і укладав пластини. Дуже важливо збирати брикет таким чином, щоб видаляти якомога менше металу. Обробіть краю наждачним папером, щоб сяяти сліди пилки.

Крок 14.

Пропоїти краю брикету за допомогою самого тугоплавкого срібного припою, яким ви можете працювати. Це допоможе знизити ризик розшарування на початкових етапах зменшення товщини брикету. Якщо в брикеті знаходиться сплав, який містить срібло і мідь, це зазвичай означає, що потрібно використовувати среднеплавкого припій. Оскільки мідь і срібло в певній пропорції утворюють евтектичних сплав, вам не можна нагрівати брикет вище температури в 778 ° С, яка є його точкою плавлення. Дуже важливо використовувати хороший флюс і акуратно нагрівати брикет, тому що ви легко можете спалити флюс, а це не дозволяє припою розтікатися. Дня такого типу пайки при високій температурі підійде паста Handy flux або будь-який інший флюс для паяння. Пам'ятайте, що Handy flux або інші флюси для паяння містять фториди, і для захисту вам необхідна хороша вентиляція.

Якщо флюс почне вигоряти раніше, ніж ви досягнете необхідної температури, ви можете додати більше флюсу у вигляді порошкової бури. А її ви зможете придбати у відділах для прання більшості супермаркетів. Насипте щіпку бури на гарячий метал, вона захистить його від окислення. Це не спрацює, якщо метал буде холодним, оскільки бура має властивість пузиритися і отшелушиться, але якщо метал нагрітий до температури вище 538 ° С, бура розплавиться і розтечеться по поверхні, покриваючи його і створюючи тривалий захист. Можете додавати стільки бури, скільки потрібно. Вона створить щільне покриття, яке важко видалити, використовуйте мікстуру, чи іншу обробку або прокип'ятіть брикет в відбілити.

Крок 15.

На початковій стадії товщину брикету зменшувати потрібно дуже обережно. Зазвичай для цього я використовую вальці. Перед відпалом я знижую товщини брикету не більше ніж на пів міліметра. При кожному проходженні між валками я зменшую товщину на одну десяту міліметра. Я м'яко прокочується брикет 3 - 5 разів перед тим, як приступити до більш агресивних методів. Для визначення величини, на яку ви зможете зменшити товщину брикету між відпалу, необхідний досвід. Я не можу вам дати цю формулу. Будьте консервативні; краще занадто часто проводити відпал, ніж розшарувати брикет, створивши надмірне напруження. У процесі відпалу мокуме брикет не можна гартувати, оскільки стреси, що виникли при швидкому охолодженні, занадто сильні для з'єднувального шару мокуме. Загартування може розшарувати брикет, якщо ламінат не дуже високої якості. Щоб швидше охолодити брикет, я використовую струмінь повітря від вентилятора під сильним напором. Важливо швидко охолодити метал, щоб знизити дисперсійне затвердіння. Деякі сплави стають твердими, якщо їх витримувати при температурі трохи нижче точки oтжіга. Це називається зміцнення дисперсними частинками, або гарт на твердий розчин.

Відповідність температури і часу сплаву.

для виготовлення мокуме в електропечі

Сплави Темп., ° С Час, час

1. Кольорове золото між собою 760 8-10

2. Срібло з міддю,

нейзильбером, бронзою, куромідо або шакудо 738 8-10

3. Мідні сплави між собою 816 8-10

4. Золото зі сріблом 760 8-10

5. Срібло з латунню 704 6-8

6. Платина з зеленим золотом 750 проби (18К) 968 5-7

7. Паладій з сріблом 774 4-6

Наведене відповідність температури і часу необхідно використовувати в якості загального керівництва для виготовлення мокуме в електропечі. Деякі сплави і типи печей вимагають різного часу і температури. СтівМіджетт

Мистецтво з'єднувати метали. JEWERLY GARDEN. №5 2015р. стр. 43-47.

«... .Мокуме Гані, як технологія, зародилася досить давно в культурі феодальної Японії. Сама назва може читатися, як «метал з текстурою дерева», де «gane» - метал, «kume» - текстура, «mo» - дерево.

Мокуме Гані була винайдена майстром мечів Денбея Шоамі, 1651-1728 роки, який майже все своє життя працював в префектурі Акіта, Північна Японія. Він був майстром

найвищого рівня і при виготовленні клинків виявив, що кольорові метали також можливо з'єднувати між собою, отримуючи

текстури, схожі на мереживну дамаська сталь. Складність вигаданої ним техніки полягає в тому, що різні метали, практично не сумісні, з'єднуються між собою в дуже красиві і химерні візерунки, які ніколи не повторюються.

Мокуме Гані - це не тільки техніка, а й свого роду філософія, адже дивлячись на малюнки, створені плавкими металами, можна філософствувати і споглядати, втім, як і у всіх східних мистецтвах, де зброя і кільця завжди мали сакральне значення і власні імена. Основне в мокуме Гані - створення малюнка.

Це дуже складний процес, і він полягає в видаляння внутрішніх шарів на поверхню виробу за допомогою різних методів. Завдяки багатошаровості металевого композиту перед ювеліром розкриваються широкі можливості для створення різних малюнків. Метали спікається тиском

при високій температурі, утворюючи диффузионное заміщення атомів різних металів в точці їх з'єднання. Весь процес, дуже витратний і трудомісткий, що вимагає високої ювелірної майстерності.

Історія відкриття цієї техніки на Заході отримала свій розвиток в наприкінці XIX століття в 70-80 роки, коли Хіроко Сато Піжановскі і Юджин Майкл Піжановскі відвідали виставку робіт народних ремесел в Токіо. Роботи, виконані в техніці мокуме Гані, стали для них відкриттям і вони доклали всіх зусиль для того, щоб встановити дружні відносини з майстром Гьюкомей Шіндо, а також Масахіса Ягіхара і Норіо Тамагава. Від них вони дізналися про походження техніки. Інший японський майстер по імені Хиротоши Іто викладав техніку мокуме Гані в 1998 році. Уроки Іто, його філософія наклали глибокий відбиток на життя і роботу його студентів. А техніку мокуме досі продовжують впроваджувати в Токійському Університеті образотворчих мистецтв і музики.

В даний час техніка мокуме Гані є однією з найскладніших і красивих технік художньої обробки металу. Мокуме Гані - це єдність техніки і мистецтва, вона вимагає від майстра не тільки найглибших знань методів виробництва, а й творчого натхнення. На жаль, традиційна японська техніка мокуме Гані в Росії практично не застосовується. Ювеліри Санкт-Петербурга змогли відтворити її, зібравши інформацію по крихтах і внісши до процесу певні зміни, залишивши незмінною саму суть виробів в цій техніці. Завдяки їм, стало можливим в синтезі різних металів створювати вироби з неповторною харизмою, які виявляють в своїй зовнішності старовинну технологію майстрів феодальної Японії. Насолоджуйтеся і ви неповторністю мокуме Гані. Вона гідно того, щоб нею захоплювалися.

Мистецтво з'єднувати метали. JEWERLY GARDEN. №5 2015р. стр. 43-47.

Мокуме Гане - це японська техніка роботи з металами. Якщо спробувати перевести її назва дослівно, отримаємо наступний набір слів: «мо» - деревна, «Куме» - текстура, «Гане» - метал. Суть її полягає в отриманні композитного виробу, що складається з декількох різних металів, які утворюють на його поверхні декоративний візерунок, що нагадує по фактурі дерево.

Історія народження техніки

З'явилася техніка мокуме Гані в кінці XVII століття завдяки майстру з виготовлення самурайських мечів Денбі Шаомі. Є думка, що ідея з'єднання між собою різнорідних металів - це результат східного економного підходу до виробництва. Зважаючи на дефіцит дорогоцінних металів їм намагалися знайти гідну заміну, яка применшувала б благородства самурайського меча.

Так чи інакше, розроблену технологію Шаомі передав численним учням, які безперервно доповнювали і вдосконалювали її. Згодом Мокуме почали застосовувати не тільки для декорування зброї, але і при виготовленні предметів побуту: ваз, посуду, прикрас.

Суть техніки мокуме Гане

Перші вироби виготовлялися зі сплаву сякудо (Шакудо), Що складається на 90-96% з міді і на 4-10% з золота, однак потім почали використовувати і інші метали: платину, паладій, срібло, нікель, цирконій, титан, бронзу.

Перший етап методу мокуме Гані полягає в отриманні багатошарової заготовки з відмінних за кольором і ковкості металів. Крім того, для створення контрастного орнаменту варто врахувати, що в процесі нагрівання і хімічних реакцій матеріали можуть змінювати свої відтінки. Дорогоцінні листи різної товщини піддаються ретельному чищенні від пилу, оксидной і жирової плівки і укладаються один на одного в заданій послідовності, кількість шарів може доходити до декількох десятків.Потім листи поміщаються в піч, де під дією певної температури здійснюється процес дифузії металів у твердій фазі.

Особливо важливо, що ступінь нагріву повинна бути рівно такий, щоб листи почали сплавлятися між собою, але не переходили в рідку фазу, утворюючи єдину заготовку з чітко вираженими межами між шарами. Складність полягає в тому, що у кожного металу температура плавлення своя, і часом майстрам вдається досягти самих неймовірних поєднань.

Приклад виготовлення обручок в техніці мокуме Гані.

Отриманий шматок металу багаторазово пресується, ріжеться, карбується, кується, скручується подібно тесту, щоб внутрішні шари опинилися на поверхні і плоскі кордону вляглися в новий хитромудрий малюнок. Кожен створюваний візерунок унікальний, навіть точне повторення всіх технологічних етапів з тими ж матеріалами не дозволяє отримати пару однакових виробів.

сучасні тенденції

Понад два століття техніка мокуме Гані залишалася невідомою за межами Японії. Лише в кінці XIX століття незвичайні вироби почали експортуватися в європейські країни. Багато сил і часу пішло у західних майстрів, щоб розгадати таємницю східної металевої деревини. Через складність техніки якісні вироби і сьогодні є великою рідкістю. Незважаючи на сучасні досягнення ювелірного виробництва і наявність технологічного обладнання, в світі навряд чи набереться сотня по-справжньому кваліфікованих майстрів, які працюють в даному напрямку.

Сьогодні ювелірні вироби, виконані в техніці мокуме Гані, відносяться до ексклюзивних прикрас і мають відповідну вартість. Крім унікальності кожної речі і трудомісткості процесу її виробництва додатковим фактором подорожчання є велика кількість незворотних відходів, так як використовувані дорогоцінні метали після дифузійної зварювання не підлягають подальшій переробці.